先進的半導體封裝 - TSV計量

FilmTek™2000M TSV先進的半導體封裝測量系統為通過矽通孔(TSV),銅柱,凸塊,重新分佈層(RDL)和其他器件的高通量測量抗蝕劑厚度提供了無與倫比的速度,精度和精度組合。包裝過程。

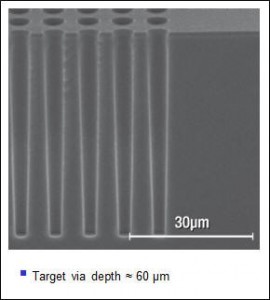

TSV蝕刻深度和深度均勻性對於確保TSV製造過程中的高產量至關重要。FilmTek™2000M TSV可輕鬆確定直徑大於1μm的通孔結構的蝕刻深度,最大蝕刻深度為500μm。其他功能包括測量微凸起,溝槽以及各種其他結構和應用的高度或深度,關鍵尺寸和膜厚度。

主要特徵:

測量高縱橫比TSV結構

測量TSV蝕刻深度達500μm

測量直徑小於1μm的TSV結構

獲得專利的FilmTek™技術

快速測量時間(每點約1秒)

TSV蝕刻深度,凸點高度,臨界尺寸和薄膜厚度測量

盒式晶圓處理盒

布魯克斯或SCI自動化

300mm,FOUP和SMIF相容

SECS / GEM

高縱橫比TSV測量方法

為了繼續提高功率效率和系統性能,半導體製造商正在超越傳統的2D縮放戰略,轉向3D集成。採用矽通孔技術的晶片堆疊是實現3D-IC集成的關鍵步驟。TSV通過蝕刻穿過矽的深通孔,在通孔側壁上沉積隔離層,並用導體材料(例如銅或鎢)填充通孔而形成。TSV可以在器件完成之前(通過第一/通過中間)或器件形成之後(通過最後)形成。為了連接TSV,矽晶片變薄以露出TSV。

由於3D晶片堆疊是晶圓後製造,3D集成過程造成的任何產量損失將對最終系統產生顯著的成本影響。由於TSV尺寸(微米)與典型的電晶體尺寸(納米)不同一個數量級,因此需要額外的計量來監測TSV製造。為了監測生產品質和穩定性,並確保最終的高器件產量,在晶圓生產線中,需要提供TSV蝕刻深度和深度均勻性的非破壞性,高輸送量測量的定量測量技術。

測量直徑小於30微米,深度從幾十到幾百微米的高縱橫比通孔結構的需求日益增長。目前用於測量高縱橫比TSV的蝕刻深度的主要方法是橫截面掃描電子顯微鏡(SEM)。由於橫截面掃描電鏡非常耗時且具有破壞性,因此不能用作大批量生產的線上計量。

已經開發了各種光學技術來檢測程序控制的蝕刻深度的變化,包括共焦掃描光學顯微鏡,光學散射測量技術,紅外(IR)反射測量,自上而下IR干涉測量和白光干涉測量。儘管這些技術能夠測量蝕刻深度,但它們對縱橫比非常敏感,並且通常不能可靠地測量具有1-10μm範圍內的CD特徵尺寸和20μm或更深的蝕刻深度的TSV結構(縱橫比大於20:1),因為信號衰減。隨著通孔直徑的減小,TSV縱橫比增加,並且很少有適合線上檢測的非接觸式測量技術。

SCI開發了一種基於垂直入射反射法的專利光學方法來測量高縱橫比TSV結構的蝕刻深度。FilmTek™2000M TSV的專利光學設計允許使用低功率物鏡的非常小的光斑尺寸。例如,系統可以配置為使得10X物鏡分別在y和x維度中給出5μm×10μm的測量光斑尺寸。避免使用高功率物鏡對於限制所收集的光的角度光譜並使來自高深寬比TSV或溝槽結構的光譜反射的相干性最大化至關重要。

高縱橫比TSV結構的光刻深度測量

反射波之間的干涉是由TSV結構的頂部和底部表面之間的光程差引起的

光斑尺寸必須很小(與通孔直徑順序相同),並且測量光束必須近似准直以觀察反射光中的干涉

專利的FilmTek™技術可以在不使用高功率物鏡的情況下實現小尺寸測量點

通過FilmTek™2000M TSV和SEM比較蝕刻深度

通孔直徑(μm) | 蝕刻深度(μm) | 蝕刻深度(μm) |

| 5 | 44.5 | 44.3 |

| 10 | 55.5 | 55.5 |

| 15 | 62.0 | 61.8 |

| 20 | 66.5 | 66.8 |

FilmTek™2000M TSV和SEM資料之間極好的一致性

技術規格 | |

測量功能: | TSV蝕刻深度,凸點高度,臨界尺寸和膜厚度 |

晶圓處理: | 布魯克斯或SCI |

基材尺寸: | 200或300mm |

模式識別: | 康耐視 |

CD精度(1σ): | <0.2% |

蝕刻深度精度(1σ): | <0.005% |

薄膜厚度範圍: | |

薄膜厚度精度(1σ): | <0.005% |

光源: | 鹵素燈 |

檢測器類型: | 2048圖元線性CCD陣列 |

電腦: | 帶有Windows™7作業系統的多核處理器 |

晶圓輸送量: | > 60 WPH |